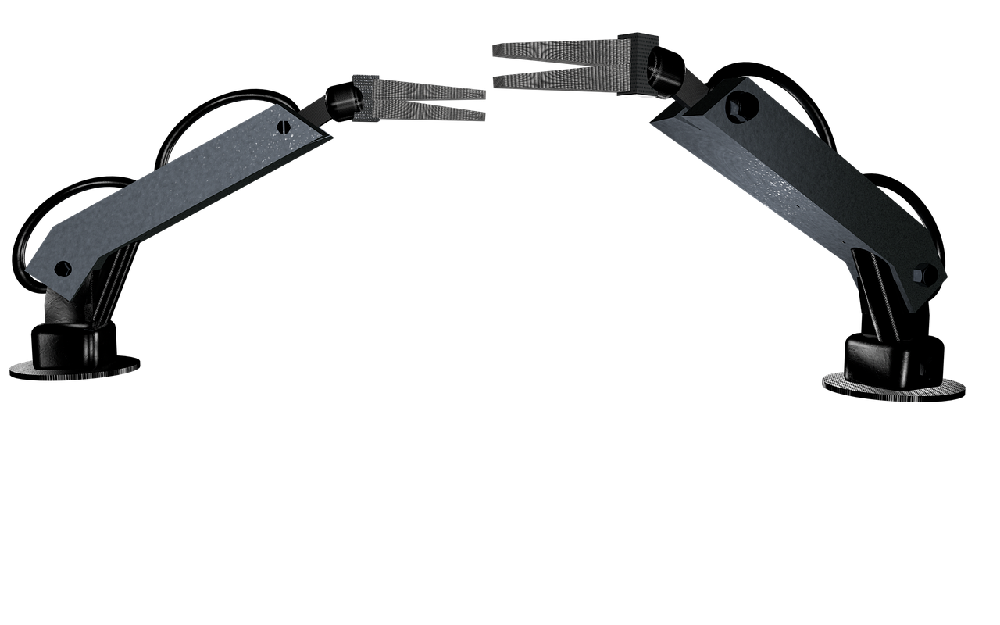

Chwytaki przemysłowe – charakterystyka, rodzaje, zastosowanie

Efektywność pracy robota w zautomatyzowanych procesach produkcyjnych nie jest uzależniona jedynie od jego parametrów użytkowych, ale także od dodatkowego wyposażenia, które wpływa m.in. na możliwość wykonywania przez zrobotyzowane urządzenie różnych typów zadań. Dlatego też jednym z kluczowych elementów w pracy robota przemysłowego są efektory końcowe, w tym przede wszystkim chwytaki przemysłowe.

Chwytaki we współczesnym przemyśle i procesie produkcyjnym

Systemy chwytakowe to obecnie podstawowe wyposażenie wielu robotów przemysłowych. To od ich ergonomii, budowy, parametrów i możliwości zależy w głównej mierze to, jakie zadania będzie mógł wykonywać w procesie produkcyjnym robot. Im bardziej skomplikowane czynności zostaną powierzone zautomatyzowanemu urządzeniu, tym większe wymagania powinny zostać postawione chwytakom.

Chwytaki przemysłowe wspomagają odpowiednie działania podczas konkretnych etapów procesów technologicznych. Sprawdzają się one najlepiej zwłaszcza podczas montażu, pakowania, swobodnego przemieszczania i załadunków produktów, a także przy mocowaniu i manipulowaniu detalami. Zazwyczaj jest to możliwe dzięki specjalnym robotom i manipulatorom przemysłowym. Różnorodna konstrukcja chwytaków pozwala praktycznie na ich nieograniczone zastosowanie. Jest to widoczne szczególnie tam, gdzie konieczne jest precyzyjne uchwycenie, trzymanie i uwolnienie produktu o zróżnicowanych właściwościach, często skomplikowanych kształtach lub/i delikatnym wykonaniu.

Szerokie możliwości i wielozadaniowość

Głównymi atutami chwytaków przemysłowych są przede wszystkim prosta budowa, niska waga, pewność uchwycenia oraz zwarta, dopasowana do potrzeb konkretnego procesu produkcyjnego konstrukcja. Chwytaki przemysłowe to sprawdzony sposób na realne przyspieszenie pracy oraz pozycjonowania obiektów z zachowaniem maksymalnej dokładności. Zdolność do chwytania i przenoszenia elementów o różnej charakterystyce materiałowej i gabarytowej powinna być podstawową umiejętnością robotów wykorzystywanych obecnie do paletyzacji, depaletyzacji, montażu, załadunku i rozładunku, sortowania, pakowania oraz operacji typu pick and place. Nie tylko chwycenie, przeniesienie i uwolnienie detalu jest głównym zadaniem chwytaka, ale również nadanie mu odpowiedniej orientacji w jego miejscu docelowym.

Standardowe roboty przemysłowe wyposażane są przeważnie w jeden chwytak (z możliwością jego wymiany). Coraz częściej jednak w bardziej zaawansowanych instalacjach pracują roboty posiadające na stanie kilka chwytaków, co bezsprzecznie skraca czas całego procesu produkcyjnego. W myśl koncepcji Przemysłu 4.0. chwytaki przemysłowe otrzymują bardzo często inteligentne czujniki, które nie tylko zwiększają bezpieczeństwo pracy i precyzję ich działania, ale również pozwalają urządzeniom na dwustronną komunikację z systemami sterowania całego procesu. Poprzez np. standard komunikacji IO-Link chwytak jest w stanie przekazać konkretne informacje nie tylko o aktualnym statusie działania, ale również dostarczyć precyzyjne dane na temat podstawowych parametrów swojej pracy.

Jak sklasyfikować chwytaki przemysłowe?

Do głównych kryteriów, jakie bierze się pod uwagę dokonując klasyfikacji chwytaków przemysłowych, należą m.in.: sposób i siła chwytania, budowa i system sterowania, a także system mocowania oraz wyposażenie dodatkowe. Wśród chwytaków często wyróżnia się urządzenia dwupalcowe, które zapewniają najbardziej uniwersalne zastosowanie, rozwiązania trójpalcowe (do elementów o powierzchni kulistej oraz walcowej) oraz wielopalcowe (przeznaczone do produktów o nieregularnych kształtach). Biorąc pod uwagę układ napędowy wyróżniane są chwytaki pneumatyczne (podciśnieniowe), hydrauliczne, elektryczne i elektromagnetyczne. Pod względem metody chwytania wyodrębnić można natomiast chwytaki siłowe, kształtowe lub siłowo-kształtowe. Wszystkie rodzaje chwytaków przemysłowych mogą różnić się między sobą m.in. podstawowymi funkcjonalnościami oraz swoją konstrukcją, w tym rodzajem napędu, sposobem trzymania ładunków lub końcówkami chwytnymi.